Chemie Plastik vom Acker

Es gibt längst Kunststoffe, die nicht aus Rohöl hergestellt werden, sondern aus erneuerbaren Rohstoffen. Sie sind ökologisch oft sinnvoller und verfügen sogar über bessere Eigenschaften. Nur mit der industriellen Herstellung hapert es

„Die Steinzeit ging nicht deshalb zu Ende, weil die Steine ausgingen. Und das Erdölzeitalter wird nicht zu Ende gehen, weil das Erdöl aufgebraucht ist.“ Diese optimistischen Worte stammen ausgerechnet von Scheich Ahmed Zaki Yamani, dem früheren Erdölminister Saudi Arabiens. Er ist überzeugt, dass wir lange vor dem Verbrauch der Reserven neue, bessere und vor allem auch wirtschaftlich profitable Technologien entwickeln.

Doch noch läuft die globale Wirtschaft mit Öl und dem, was sich daraus machen lässt. Von dem Allerweltskunststoff PET (Polyethylenterephthalat), aus dem vor allem Textilfasern und Getränkeflaschen sind, werden jedes Jahr 60 Millionen Tonnen hergestellt – Tendenz steigend. Aus einem Liter Öl lassen sich etwa fünf Plastikflaschen produzieren.

Kunststoffe sind in unserem Alltag allgegenwärtig und es ist kaum vorstellbar, dass wir darauf in großem Maß verzichten. Sehr gut vorstellbar ist aber, dass in den Kunststoffen der Zukunft kein Rohöl mehr steckt. Besonders vielversprechend ist dabei ein Bioplastik aus hundertprozentig erneuerbaren Grundstoffen. Polyethylenfuranoat – oder kurz: PEF – lässt sich beispielsweise aus zuckerhaltigen Abfällen aus der Forst- und Landwirtschaft herstellen. Es könnte eben jenes PET ersetzen.

Was die Materialeigenschaften betrifft, wäre PEF gegenüber PET übrigens mitnichten ein Kompromiss. Im Gegenteil: Der PET-Ersatz hat nicht nur die günstigere Kohlenstoffbilanz, er ist auch stabiler. PEF-Flaschen sind also dünnwandiger und leichter. Zugleich sind sie bis zu zehnfach dichter und können so die Kohlensäure der Cola länger halten und Säfte vor Oxidation schützen. Wegen seiner besseren Eigenschaften könnte PEF zukünftig auch höherwertige Materialien ersetzen – beispielsweise in Mehrschicht-Getränkeverpackungen, welche üblicherweise schwieriger zu recyclen sind.

Kann man die „grüne Flasche“ also bald im Supermarkt kaufen? Die Antwort hängt von Polymer-Ingenieuren, aber auch vom Kunden ab. Nachhaltig wollen viele, aber draufzahlen die wenigsten. Um PEF gegenüber PET wirtschaftlich konkurrenzfähig zu machen, spielen die Kosten bei der Herstellung des Kunststoffs eine wesentliche Rolle. Wir haben uns zwei Prozesse genauer angeschaut.

Der eine gleicht dem der PET-Herstellung. Dabei reagieren zwei „Monomere“: eine Säure und ein Alkohol. Im Fall von PEF können diese Grundstoffe vollständig aus Biomasse hergestellt werden. Was passiert dabei genau? Alle Säure- und Alkohol-Moleküle reagieren im Laufe der Zeit miteinander. Es entsteht eine kettenförmige Struktur, das Polymer. Bei jeder Reaktion von Säure und Alkohol wird ein Wasser-Molekül frei, das bei hohen Temperaturen aus dem Reaktor entfernt werden muss.

Je länger dieser Prozess läuft, umso länger werden auch diese Molekülketten. Und desto besser sind am Ende die Eigenschaften des Kunststoffs. Allerdings lässt sich das dabei freigesetzte Wasser immer schwieriger abtrennen. Denn die Ketten bilden ein immer dichteres Netzwerk, sodass die Masse honigzäh und schließlich fest wird.

Diese Art der PEF-Herstellung ist aufgrund relativ langer Reaktionszeit bei hohen Temperaturen sehr energieintensiv. Außerdem lassen sich dabei unerwünschte Nebenreaktionen und Verfärbungen des Produktes nur schwerlich vermeiden. Wir haben daher einen neuartigen Prozess entwickelt, mit dem sich PEF in industriellem Maßstab produzieren ließe. Der basiert auf der so genannten Ring-Öffnungs-Polymerisation und enthält einen weiteren Schritt. Der Trick: Wir lassen die Monomere nicht direkt zu PEF reagieren, sondern bauen zunächst aus den Monomeren ringförmige Moleküle.

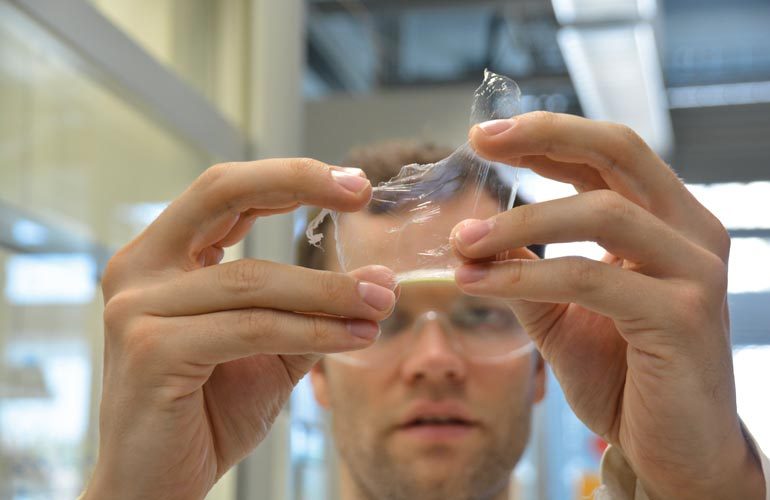

Weil dies in einem Lösungsmittel geschieht, lässt sich das dabei entstehende Wasser viel leichter abdestillieren. Innerhalb von nur vier Stunden konnten wir mehr als 95 Prozent der Monomere zu Ringen umsetzen – das ist ein wichtiger Durchbruch in Richtung industrieller Umsetzung.

Im zweiten Schritt, der eigentlichen Polymerisierung der Ringe zu PEF, entsteht nun kein Wasser mehr. Tatsächlich sind wir sogar in der Lage, durch gezielte Zugabe von geringen Wasser- oder Alkoholmengen die Länge der Molekülketten genau zu definieren. Die Eigenschaften des fertigen Produkts lassen sich somit präzise steuern: Soll der Kunststoff später zu Textilien verarbeitet werden, sollten die Ketten nur rund 100 Monomere lang sein, während Getränkeflaschen aus etwa doppelt so langen Ketten bestehen.

Und: Weil bei der eigentlichen Polymerisation nun kein Wasser mehr entsteht, ist der Herstellungsprozess viel schneller. Nach unzähligen Versuchen und Rückschlägen verstanden wir endlich, wie sich die recht widerspenstigen Ringe verhalten – und können nun in weniger als einer halben Stunde hochwertiges, langkettiges PEF herstellen. Im Rahmen des herkömmlichen Verfahrens hätten wir dafür mehrere Tage benötigt. Mit der schnellen Synthese können wir im Übrigen auch jene Verfärbungen vermeiden.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenNun garantiert der Erfolg im Labor allerdings noch lange nicht den Erfolg in der Fabrik. Was im Glaskolben bestens funktioniert, kann in den Anlagen einer Fabrik große Probleme bereiten. Simple Vorgänge wie Rühren, Heizen und Filtern werden in tonnenschweren Reaktoren zu technischen Herausforderungen. Im nächsten Schritt galt es deshalb, das Verfahren in der echten Welt zu testen. Nachdem wir den Laborprozess an die Gegebenheiten einer großtechnischen Anlage angepasst hatten, erreichten wir in den Stahlreaktoren eines Industriepartners tatsächlich die gleichen hohen Umsätze wie im Labor.

Die Untersuchungen der ersten Produkte bestätigten unsere Erwartungen: Unser PEF aus erneuerbaren Quellen ist aufgrund seiner Molekülstruktur viel stabiler und dichter als PET. Jetzt wird es darum gehen, den Prozess für eine reguläre Flaschenproduktion zu optimieren.

Auch wenn PEF gänzlich aus erneuerbaren Rohstoffen besteht, also nachhaltiger produziert werden kann: Am Müllproblem wird der Biokunststoff zunächst nicht viel ändern. Denn PEF ist, so wie PET, aufgrund seiner robusten Materialeigenschaften nicht biologisch abbaubar. Damit weniger Plastikabfälle in der Umwelt landen, sollte zum einen schlichtweg weniger verbraucht werden. Und das ist vor allem eine Frage des geschärften gesellschaftlichen Bewusstseins. Gefordert ist eine neue Form der Umweltbildung, die ihren Anfang in den Kindergärten hat. Zum anderen sind Fortschritte bei den Herstellungs- und Recyclingtechnologien nötig – vor allem in den ärmeren Regionen der Erde.

Glas oder Plastik? Falsche Frage

Warum wir jeder Flasche ein möglichst langes Leben wünschen müssen

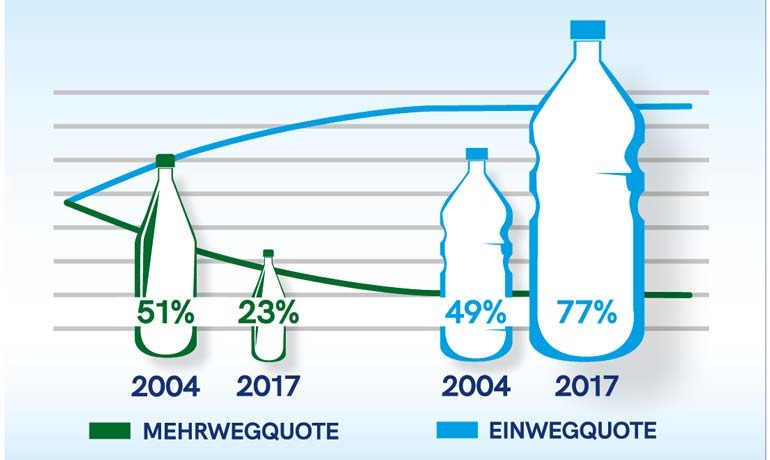

Die gute Nachricht: Der Anteil der Mehrwegflaschen scheint auf dem Getränkemarkt seit einigen Jahren nicht weiter zu sinken. Die schlechte: Heute wird nur noch jeder fünfte Softdrink in Mehrwegflaschen abgefüllt. Knapp 80 Prozent gehen hingegen in Einwegflaschen über den Ladentisch. Und die sind ökologische Sündenfälle. Ob aus Glas oder Plastik macht dabei in der Gesamtbilanz kaum einen Unterschied.

Denn im Hinblick auf Umweltschutz und Ressourcenschonung ist die Lebensdauer entscheidend: Glasflaschen lassen sich etwa fünfzig Mal wiederbefüllen – doppelt so oft wie im Fall der PET-Mehrwegflasche. Allerdings sind diese leichter. Bei lokalem Recycling liegt Glas vorn, bei weiteren Transportwegen weist die leichte PET-Flasche die bessere Bilanz auf. Berücksichtigt man bei diesem Vergleich allerdings auch Flaschen aus dem neuartigen Biokunststoff PEF, schneidet die Konkurrenz aus Glas und PET hingegen deutlich schlechter ab.

So berechneten Forscher um Martin Patel von der Utrecht University, dass der Lebenszyklus einer PEF-Flasche von der Herstellung bis zur Verbrennung den Ausstoß von Treibhausgasen um die Hälfte niedriger reduziert, verglichen mit einer PET-Flasche. Weitere Vorteile: PEF ist gasdichter und leichter als PET.

Doch diese Vorteile kann PEF bisher nicht ausspielen. Der Marktanteil aller Biokunststoffe liegt in der Europäischen Union derzeit bei unter zwei Prozent. Sobald sich diese großindustriell herstellen lassen, könnte sich das jedoch rasch ändern.

Von Joachim Schüring